多結晶ダイヤモンドカッターの衝撃性能

石油、ガス、その他の天然資源の試掘を行う場合、多くの場合、超硬質材料で作られたドリルビットを使用して、硬い地下の岩層を貫通する必要があります。このような作業用に設計された工業用ダイヤモンドまたは天然ダイヤモンドから作られたドリルビットは、最高の硬度と耐久性を得るために極端な温度と圧力条件下で製造されます。これらの機能はどちらも、この摩耗の激しい高速環境におけるパフォーマンスの重要な尺度です。

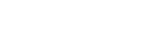

競争力を維持するために、掘削会社はドリルヘッドが岩石に貫通する速度を最大化するよう努めています。ドリルビットが早期に摩耗または損傷すると、このプロセスの速度が低下する可能性があります。コストのかかるメンテナンスを削減し、掘削効率を向上させるために、メーカーは材料、設備、研究開発ラボに多額の投資を行っています。衝撃試験機は、ドリルビットの材料組成、切断構造、製造プロセスを比較するために、これらの研究室にあるツールの 1 つです。

テスト構成と手順

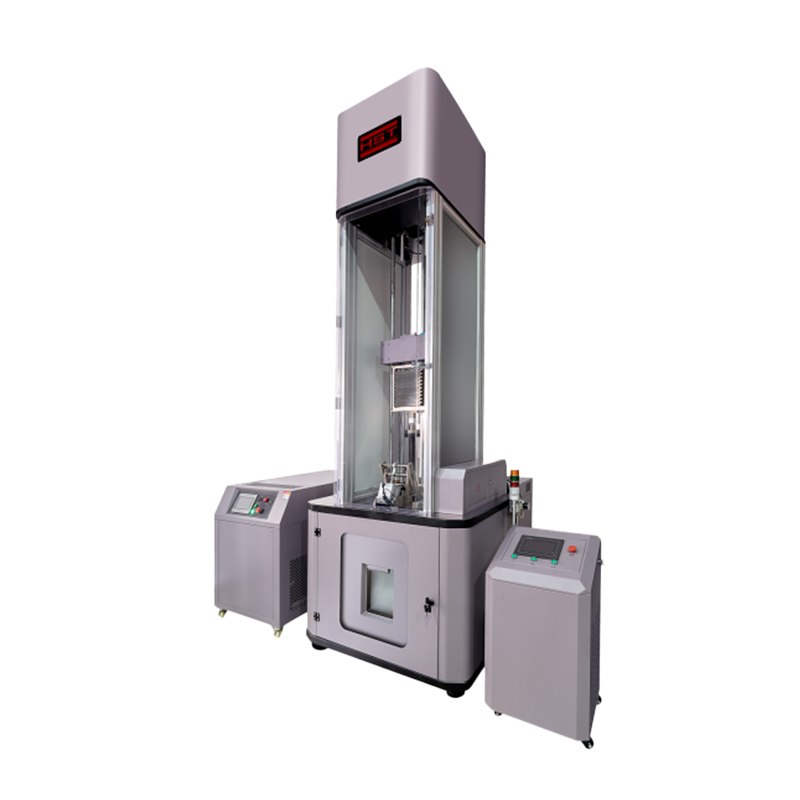

ドリルビットは、業界に従って開発されたカスタム固定具で約 45 ° に保持されました。試験の実行には、222 kN タップ、Impact ソフトウェア、カスタム タップ インサートを備えた HST-DIT シリーズ落錘衝撃試験機が使用されました。試験片の靭性により、タップインサートは超硬圧子の挿入と取り外しを可能にするように設計されており、衝撃のたびに超硬圧子を交換する必要がありました。